こんにちは!新入社員の辻原と申します。

今回は一つの看板が出来上がる工程について、私が工場研修中に社員の皆様の力をお借りしながら作ったものを通じてお伝えしたいと思います。

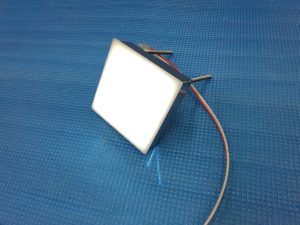

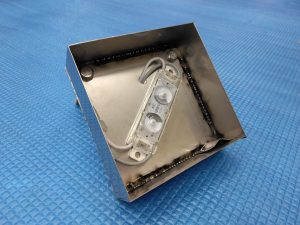

こちらは私が工場研修中に作成した、チャンネルサイン(チャンネル)と呼ばれる手法で作られたライトです。

チャンネルサインとは、厚みのある文字などのことを指し、立体的な表現によって人々にダイレクトな印象を与えることができます。

読者の皆様も、街なかにて文字だけが厚みをもって浮き出ているような看板を見たことがあるのではないでしょうか。

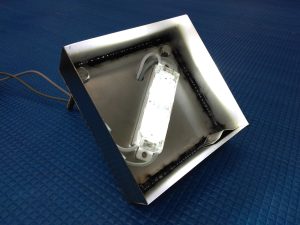

こちらのライトは、ステンレス板で作った弁当箱型のチャンネルの中にLEDを仕込み、上にアクリルパネルをはめる形で作られています。

背面から飛び出ているボルトの脚はナットで固定されております。

ステンレス板の切り出しは本社にある板金課にて行います。

板金課に置かれている「シャーリング」という機械によって、ステンレス板や鉄板をはじめとした金属板を、任意の大きさで切断することができます。

続いて、第二工場にあるチャンネル課にて底面のステンレス板にボルトやLEDの配線を通す穴を開けました。

インパクトドライバーを用いて穴を開けるのですが、ステンレス板上でインパクトドライバーの先端が滑ってズレやすく、狙った場所に穴を開けるのは難しかったです。

今回は時間の都合上塗装は行わなかったのですが、塗装するときに塗料がつきやすくするため、ランダムサンダーと呼ばれる機械によって表面に軽くキズを入れる工程も体験しました。

次に必要な工程が、寸法通りに加工したステンレス板を容器上に組み立てることです。

こちらもチャンネル課にて行いました。

ステンレス板同士をそのままでくっつけることはもちろんできないため、「YAG溶接」という溶接手法にて接着します。

設計図通り=底面の辺ピッタリの場所に側面を溶接することが理想ですが、位置が微妙にズレたりして思うように接着することができず、こちらも苦戦しました。

溶接を終え、脚となるボルトをナットで固定したのちに、LEDを接着しました。

こちらのLEDは実際にLED課にて使われているものと全く同じです。

今回は簡易的なものであるため使用したLEDは一つだけでしたが、実際の看板ではチャンネル内に数十個のLEDを仕込み、全体が均一に光るようになっています。

なお、今回は100VのLEDを使用したため、家庭のコンセントでも使えるものとなっております。

また、導線を適切な長さにカットしたり、逆に導線を継ぎ足して長くしたりすることも、LED課の重要な仕事の一つです。

最後に第二工場のNC課に製作していただいた、乳半と呼ばれる半透明のアクリルパネルを容器に嵌め込んで完成となります。

NC課ではルーター加工、レーザー加工によってアクリルやカルプ、鉄などといった様々な材料を機械制御によって自由自在な形に切ることができます。

鉄板がレーザーによって好きな形に素早く切断されている様子は見ものです。

こうして出来上がったものが今回のライトになります。

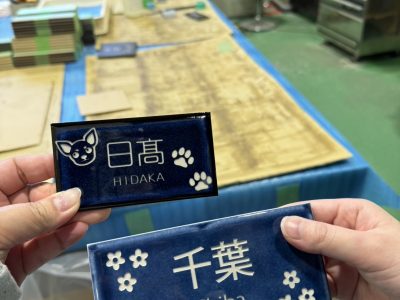

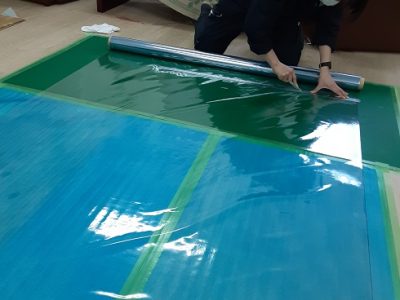

今回は非常に簡易的なものであるため省きましたが、実際の看板では鉄工課にてチャンネルをはめるための骨組を組み立てたり、塗装課にてチャンネルに塗料を塗ったり、シート課にて製作されたシートやプリントなどを製作課にてアクリルパネルの上面に貼り付けたりなど、一つの看板に対して社内の様々な部署が協力しあって完成します。

そのため社内では部署の垣根がなく、真剣でありつつも和気藹々とした雰囲気があります。

研修中にも社員同士がコミュニケーションをとって連携している様子が幾度となく見られました。

社員の方々も皆優しく、なにか分からない点があればすぐに教えてもらえるようなフラットな環境です。

ライトを製作する過程では難しいと感じた工程もありましたが、それ以上に自らの手で一つのものを組み立てるということに面白さを感じました。

私は営業配属のため、工場研修後は製作に関わる機会が少なくなるかと思いますが、それでもものづくりが楽しいと思える人、形あるものを作り上げることに熱中できる人は弊社に向いているのではないでしょうか。

皆様のご入社を心よりお待ちしております!