こんにちは、ちょっと更新さぼってしまいました… 企業側の採用活動準備がピークを迎えております。

昨日、工場の鉄工課と塗装課を体験頂いた本多くん(日本大学生産工学部創生デザイン学科)からレポートいただきました! 学生もいそがしくなってきたのに、翌日に送っていただき素晴らしいです!

___

こんにちは、日本大学生産工学部創生デザイン学科3年本多拓海です。2月18日(月)に本社工場にて「鉄工」の体験、第2工場にて「塗装」の体験を行いました。

鉄工の体験では沢田様のご指導の下、行いました。

はじめに現場で使用する鉄の種類(四角口やLアングル等)の用途や切断方法を教わり、仕事で使用される機械を紹介してくださりました。また、この部署には塗装も一部行っており、ペンキやシンナーなどの塗料や塗装器具、使用する際の注意点も教わりました。

次に鉄工の実習体験を行い、はじめにLアングルの鉄を指定された長さに切断しました。「アイアンワーカー」という機械を使用し、プログラムで300㎜を3本、500㎜を2本のように操作し、異なった長さで数本切断しました。

切断後、数本の鉄を□の形にするために、角の部分をカットしました。その長さは鉄の[短い辺の1辺の長さ-厚みの長さ]だと教わり、実践しました。使用した鉄は辺の長さが30㎜、厚さが3㎜なので27㎜の長さで切断し、その後細かな調整で鉄と鉄が90°に合わさるように加工しました。

そして、次に溶接の体験を行いました。初めての経験だったので、教えていただいたとおりに上手くいくか心配でしたが、最後までやり切るという思いで臨みました。

溶接のポイントは

・押しながら速度を一定に保ちながら一方向に移動させる

・溶接する箇所と器具を近づけ、器具の先端部分が常に見えるように意識する

2つのポイントを押さえ、はじめはLアングルの直角の部分を溶接すると仮定して実践しました。マスクをつけて行いましたが、溶接が開始した途端に視界が暗くなってしまいました。そのため、直角の位置からずれ、方向もジグザグのようになってしまいました。しかしポイントを押さえて何度も挑戦することで、その位置を維持しながら最後まで成し遂げることが出来ました。

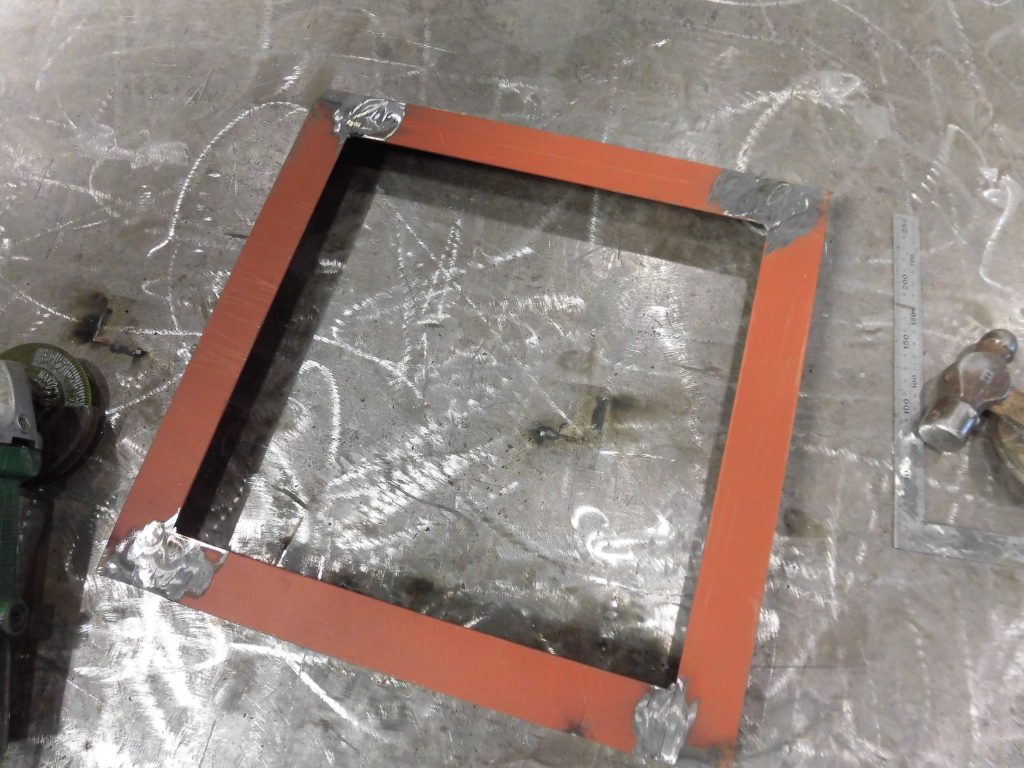

その後、切断した数本の鉄を□の形に並べ、合わせる部分を溶接しました。縦の部分も溶接しなければならないので、体をどの向きにして開始するか考えながら移動しました。何度も繰り返すことで容量をつかみ、鉄と鉄をつなぎ合わせることが出来ました。

最後に、溶接によってできた跡を平らにする体験を行いました。

電動のやすりを使用し、やすった後に表面がツルツルであればよいので、ゴーグルとマスクを着用して実践しました。やする際に、刃と鉄の表面を平行に保ちながら電動やすりを移動させ、Lアングルの鉄を□の形に加工することが出来ました。

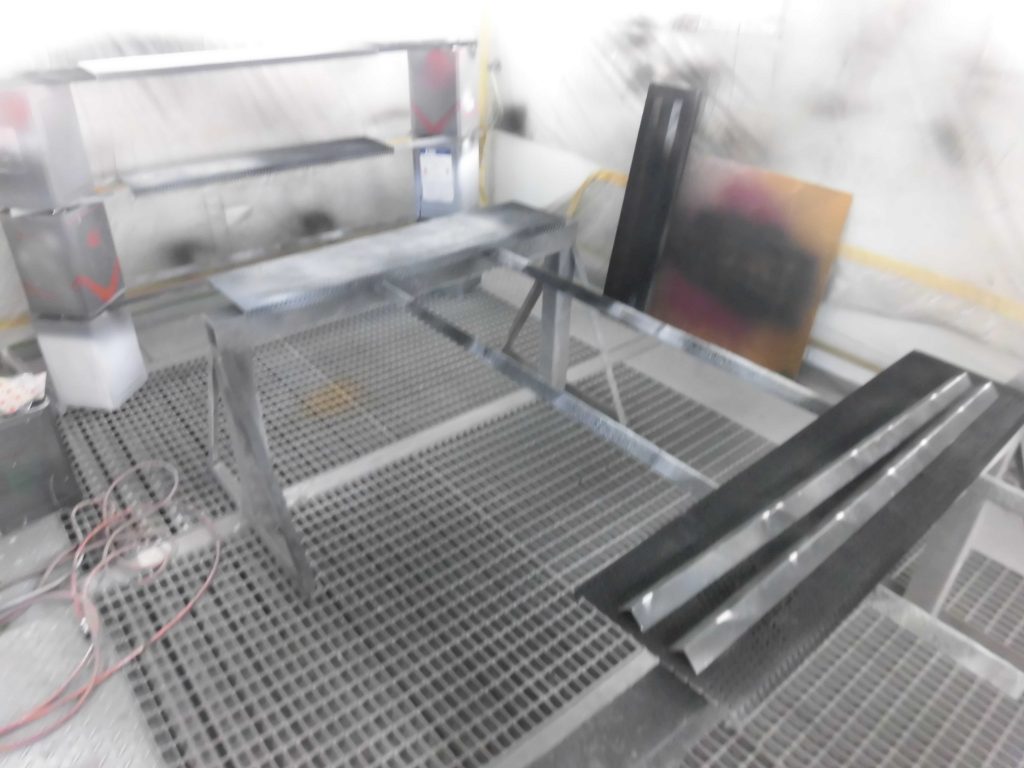

塗装の体験では大塚様のご指導の下、行いました。

はじめに現場の紹介と塗装を行う際の注意点を教わりました。塗装では特に塗料のにおいによって頭痛やめまいなどの症状を起こす可能性があるので、体の状態を第一に考えて体験に取り組みました。

最初は脱脂の体験を行いました。脱脂は塗装する前に塗料を弾く材料の表面の油分を取り除く方法です。脱脂で金属の名前が記載された表札に、シンナーを含んだ布で拭く体験をしました。専用の手袋を着用し、念入りに拭き残しがないように意識しました。

その後、第3工場に移動し、塗装の体験を行いました。

吸引式のエアスプレーを使用し、円柱の缶と空のシンナー缶に均一に色を塗りました。塗装のポイントは

・はじめに塗るモノの向きから外して塗る

・スプレーを塗るモノと近すぎず、離れすぎないようにする

・縦向きに噴射するスプレーは横向きに一定の速度で移動させて塗る

・横向きに噴射するスプレーは縦向きに一定の速度で移動させて塗る

・塗った一部の箇所が薄くならないようにする

5つのポイントを押さえ、実践しました。

はじめは塗る際に缶とスプレーの位置が近くなり、塗料が垂れてしまいましたが、その後は距離間を意識して均一に塗ることが出来ました。

今回「鉄工」と「塗装」の部署で体験し、貴重な経験を得ることが出来ました。どちらも初めての経験だったので、モノづくりの奥深さを知ることも出来ました。また別の部署の仕事内容も体験したいと思いました。

協同工芸社様に本当に感謝しております。ありがとうございました。

___

本多さんありがとうございました!

鉄工・塗装という協同工芸社の看板づくりにおいて他社にはない強みの核となる部分を体験頂きました。文章もしっかりしていて、もうすでにぼくより詳しいんじゃないかと思います笑

他の部署のご予約もいただきありがとうございます!またお待ちしております。

(松村)