初めまして。新入社員の岡田です。

ブログをご覧いただき、ありがとうございます。

社会人になってからは過ぎる時間が早く感じ、研修も気づけば最終日、今私は締め切りギリギリでこのブログの記事を練っています。

余裕を持って執筆するように以降気をつけたいと思います。

さて、本題の工場研修のレポートの前に、私の就活のことを少しだけお話しようと思います。

私は同期の中では一番遅い11月に内定をいただきました。というのも、実は一度就活をやり直しています。

本当は行きたいと思っていた会社に内定をいただいておりました。

しかし、懇親会や内定式で社員の皆さんと話すたび内容の矛盾や引っかかる発言が増え、不信感を持ち始めました。

このままでは理想の結果にはならないと考え、そこから就活を仕切り直すことにしました。

時間はかなり費やしましたが納得のいく就活ができたと思っています。

この選択が果たして正しかったのかはわかりませんが、これで良かったと思えるようにしっかりと頑張ります。

就活とは時の運もあり、一種の博打のようなものだと思っています。早く決まることが良いということではないと考えています。

焦燥感や不安を感じることもあると思いますが、もし少しでも違和感を抱いた時は一度立ち止まって考えてみるのもおすすめです。

前置きが長くなりましたが、私たちは4月1日から約1ヶ月半をかけて、工場内の各課の仕事を見学・体験する工場研修を行いました。

特に私は企画部に配属予定のため、これから設計図を書くうえで必要な知識も踏まえて研修をさせていただきました。

どの課も学ぶことが多く魅力的だったのですが、今回は土台を作る「鉄工課」と「板金課」について書いていこうと思います。

工場の中でも特に看板として成立させるための見えない支えを作る2つの課です。

私事ではありますが、廃墟などにある剥き出しの鉄骨が大好きです。

そのため、剥き出しの鉄骨が見られる!ということで、工場研修では密かに楽しみにしていた課でもありました。

とにかく無機質で大きな鉄骨が横たわっていますね。ロマンを感じますよね。たまらないですね。

こちらは箱型の袖看板と言い、ビルの壁面に取り付けられるものです。

形状に応じてパイプやアングルを使い分け、歪みが生じないように定盤の上で溶接を用いて組んでいきます。

こちらは自立するタイプの看板の地中に埋まっている支えの部分です。

高さのある看板の倒壊防止のため、かなりの大きさで組まれていました。

また、サイズの大きい看板を製作する場合、鉄骨組みの際に歪みが出やすいこともあり、控えを対角線に通して型崩れを防止・補強することもあるそうです。

控えに関しては設計図に記載はなく、鉄工課で作っていく中で随時判断し、必要そうであれば組むとのことです。

他にも、壁面に取り付ける形の看板の場合は、強風等に耐えるために設置面に厚い鉄板を仕込むなど様々な処理が行われていました。

また、鉄が剥き出しでは錆びて老朽化が進むため、錆止めのためにペンキを塗る必要もあります。

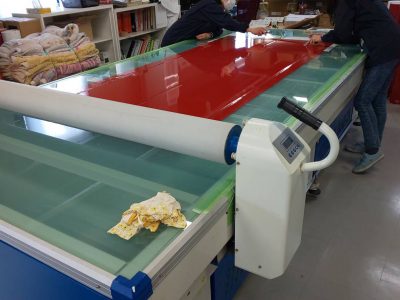

次に板金課に移ります。こちらはベンダーという機械です。

鉄板を曲げるための機械ですが、曲げた時の金属の延性による延びを計算する機能も持っています。

このように、曲げる長さ・角度等を入力すると理想の出来上がりにするために必要な寸法を算出してくれます。

裁断から曲げまで体験させていただきましたが、少しの寸法や数値違いで出来上がりがかなり変化してしまいました。

こうして素材の裁断・曲げ等が終わったら、次に溶接を行い形が出来上がります。

板金を行った後にシートを貼っていよいよ看板らしくなっていくのですが、板金の時点で歪みができてしまうと、出来上がりの見た目に影響してしまいます。そのため、溶接後はパテ(凹みを埋める素材)を塗り、表面をなめらかにする必要があります。

鉄工課と板金課を見学して個人的に一番難しいと思ったことは、設計図通りに材料を切断してはならないことです。

設計図の寸法は最終形態であり、土台の大きさではありません。

完成の寸法から重なる素材の厚みを引き算し、金属の延性を考えて裁断する必要があります。

スケールの大きさとは裏腹に、緻密な計算と作業の積み重ねで土台が作られていることを知りました。

この研修では、それぞれの課で設計図がどのように読まれ、解釈され、どのような形になってゆくのかをじっくりと見ることができ、とても有意義な研修になりました。

研修で得た知識を活かし、不足のない設計図が書けるよう精進したいと思います。

ここまで読んでいただき、ありがとうございました。